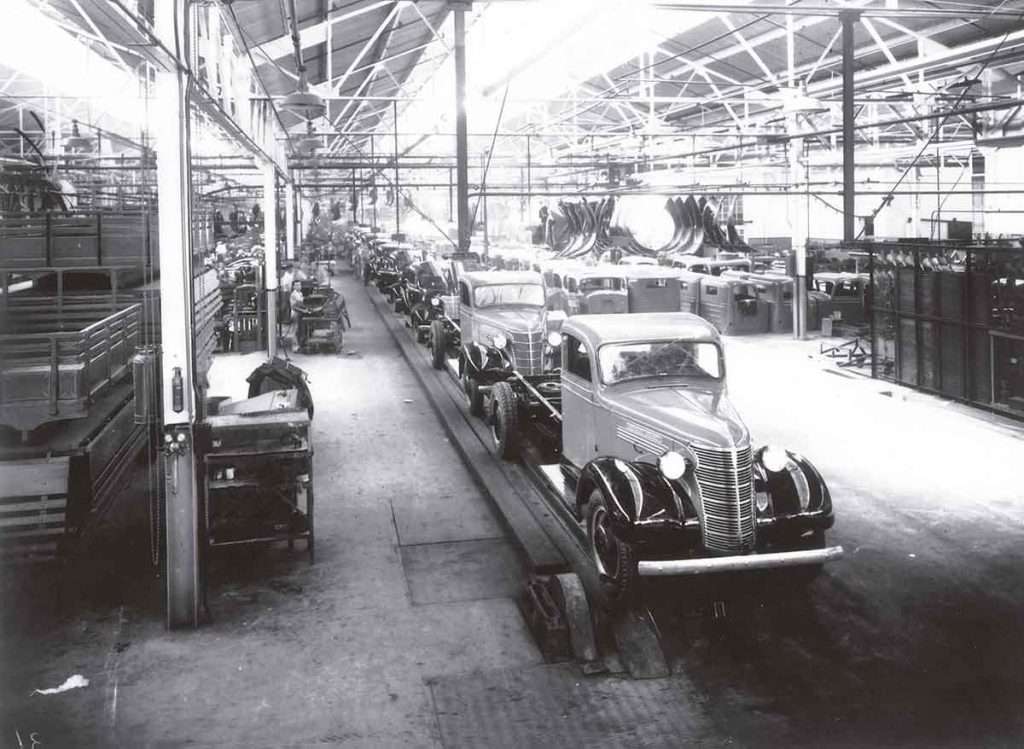

Completando 90 anos, fábrica da GM em São Caetano do Sul tem performance de indústria 4.0

Fábrica mais antiga da General Motors no Brasil, a unidade de São Caetano do Sul (SP) celebra 90 anos de atividades. Das linhas da fábrica paulista saíram os Chevrolet Opala e o Monza, atualmente são produzidos na unidades o Novo Tracker, além do Joy, Joy Plus, Spin e Montana que contam com tecnologias da indústria 4.0 na sua fabricação.

Aporte

Entre 2018 e 2019, a unidade da General Motors recebeu aporte de R$ 1,2 Bilhão para a introdução indústria 4.0 para a nonagenária fábrica e tecnologias até então inéditas na região. A unidade já passou muitas reformas ao longo de nove décadas. Antes as carrocerias eram puxadas por correntes na montagem geral, hoje os veículos são conduzidos por skillets de última geração que regulam a altura conforme a operação a ser realizada.

No começo do século XX uma linha de montagem contava com poucos recursos eletroeletrônicos, hoje os operadores de produção são treinados em um ambiente de realidade virtual, contam com manipuladores pneumáticos, e convivem com a mais alta tecnologia de veículos autônomos, apertadeiras eletrônicas e grande nível de automação e robótica.

Indústria 4.0

Confira as novidades técnicas que a linha de montagem da fábrica de São Caetano do Sul (SP):

- Novas células de injeção plástica com corte e flambagem, gerando melhora na ergonomia dos operadores e garantindo repetibilidade, melhorando qualidade e produtividade;

- Sistema de pintura de para-choques automatizada, com filtragem de ar a seco, que trouxe redução do consumo de água e melhora na produtividade e qualidade;

- Uso de veículos autônomos (AGC’s – Automatic Guided Carts) na linha de produção, para movimentação de peças no processo produtivo, trazendo mais segurança e produtividade;

- Novo sistema de movimentação de carrocerias na linha de montagem, que se regula automaticamente à operação, ajustando a altura para melhor ergonomia do operador;

- Novas apertadeiras eletrônicas, com controle exato de torque para cada operação;

- Automação da aplicação de cola e colocação de vidro na carroceria por robô;

- Novo sistema de sequenciamento de pneus, automatizado desde a chegada do caminhão até chegar na linha o pneu certo, na hora certo, já montado na roda;

- Internalização de cortes de chapa com nova máquina com baixo ruído e 100% automatizada, que garante maior repetibilidade e qualidade do produto, além da melhora na capacidade de resposta do processo produtivo;

- Aumento do nível de automação do processo de funilaria para 92%, o que garante repetibilidade do produto – mais qualidade e produtividade;

- Novas células de medição online, realizando análise dimensional de 100% das carrocerias;

- Novo processo de solda plasma (a laser), que evita deformidades na chapa durante o processo de solda. Essa solda é usada, por exemplo, no teto do novo Tracker, dispensando a parte plástica que une teto à porta do carro, tornando o design mais limpo e bonito;

- Rebocador autônomo, que traz melhoria em segurança e produtividade;

- Novo robô de aplicação interna para pintura. Com este novo robô o processo de pintura tornou-se 100% automatizado;

- Modificação da estufa de pintura, de elétrica para gás. Com isso, há a redução do consumo de energia elétrica;

- Novos manipuladores para o Centro de Materiais que trouxeram melhorias na ergonomia do processo de estocagem;

- Reboques elétricos, que trouxeram melhoria na segurança e produtividade e redução de impactos ambientais;

- Novo sistema de controle de estoque online, inédito na América do Sul.

Foto | General Motors/Divulgação

Foto | General Motors/Divulgação

Foto | General Motors/Divulgação

Foto | General Motors/Divulgação

Foto | General Motors/Divulgação

Foto | General Motors/Divulgação

Foto | General Motors/Divulgação

Foto | General Motors/Divulgação

Foto | General Motors/Divulgação